武漢新芯晶圓級三維集成技術研發成功!躋身國際先進行列(附:晶圓級三維集成的關鍵…

2018-12-04 10:19:00 EETOP12月3日,武漢新芯集成電路制造有限公司(下稱“武漢新芯”)對外宣布稱,基于其三維集成技術平臺的三片晶圓堆疊技術研發成功。

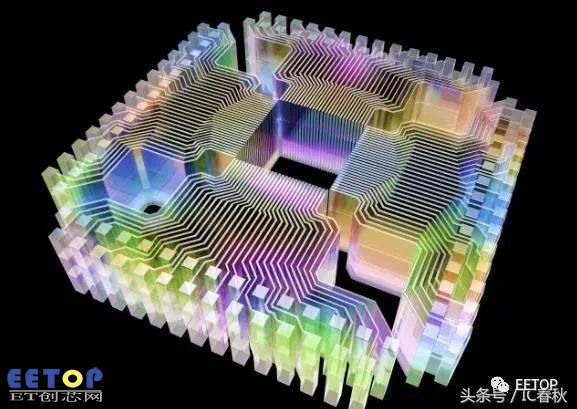

武漢新芯的晶圓級集成技術可將三片不同功能的晶圓(如邏輯、存儲和傳感器等)垂直鍵合,在不同晶圓金屬層之間實現電性互連。與傳統的2.5D芯片堆疊相比,晶圓級的三維集成技術能同時增加帶寬,降低延時,帶來更高的性能與更低的功耗。

武漢新芯技術副總裁孫鵬表示,三維集成技術是武漢新芯繼NOR Flash、MCU之外的第三大技術平臺。武漢新芯的三維集成技術居于國際先進、國內領先水平,已積累了6年的大規模量產經驗,能為客戶提供工藝先進、設計靈活的晶圓級集成代工方案。”

武漢新芯自2012年開始布局三維集成技術,并于2013年成功將三維集成技術應用于背照式影像傳感器,良品率高達99%,隨后陸續推出硅通孔(TSV)堆疊技術、混合鍵合(Hybrid Bonding)技術和多片晶圓堆疊技術。

晶圓級的三維集成技術為后摩爾時代芯片的設計和制造提供了新的解決方案,在對帶寬、性能、多功能集成等方面有重要需求的人工智能和物聯網領域擁有頗為廣泛的應用前景。

關于武漢新芯

武漢新芯成立于2006年,由省市區三級政府集體決策投資107億,建設中部地區第一條12英寸集成電路生產線,2008年建成投產。2016年,在武漢新芯基礎上,紫光集團、國家集成電路產業投資基金、湖北集成電路產業投資基金、湖北省科技投資集團共同出資組建長江存儲科技有限責任公司,武漢新芯整體并入長江存儲,成為長江存儲全資子公司。

附:晶圓級三維集成關鍵技術簡析 (整理自:IC春秋)

近幾十年來,隨著微電子技術的發展,高性能、小外形、低成本的電子產品已成為市場的基本需求。集成電路上可容納元器件的數目是符合摩爾定律預測的。但是近年來傳統的集成電路增長趨勢開始和摩爾定律的理想模型出現了差別。隨著手機和各種電子產品的快速發展,芯片的功能也越來越復雜,芯片上集成晶體管的數目也隨著越來越多,同時也引起了集成電路體積的增大和功耗增高。當晶體管的柵極長度和氧化層厚度都接近物理極限時,二維集成最終將走到道路的盡頭。

遵循摩爾定律的三維集成技術可以作為解決上述問題的方案。三維集成方法的概念是基于集成電路的新位置:Z 軸。這意味著晶片位置不再局限于 X-Y 二維平面上了。因此,我們可以實現更大密度的集成電路堆疊,以縮短互連,也減少了可見表面,從而縮小晶片的尺寸和提高晶片的效率,進而提高了應用范圍。此外,三維集成方案可以結合不同的集成電路本身的最佳工藝,避免了效率低和產量低的問題。

雖然三維集成有許多優點,但它的材料選擇,熱驅動的物理設計和測試方法更是當前要解決的問題。

晶圓級三維集成是一個新的概念,利用許多高級技術實現電路密度的增加和體積的縮小。其中,對準和鍵合技術、晶片減薄技術和硅基板穿孔技術(TSV)是三項最為關鍵的技術。

一、對準和鍵合技術

對準不精確導致電路故障或可靠性差。因此,對準精度的高低主導了晶片接觸面積和三維集成電路堆疊的成品率。對準精度與對準器和對準標記有關。也受操作員個人經驗的影響。

銅被廣泛用于標準 CMOS 制造中。因此,銅是三維集成中連接兩個設備層或晶圓的最好的選擇。銅晶圓鍵合的原理是讓兩個晶片接觸然后熱壓縮。在鍵合過程中,兩個晶片的銅層可以相互擴散以完成鍵合過程。集成的質量與晶圓表面的清潔度和鍵合時間有關。

一般來說,溫度至少300~400℃才能完成銅鍵合。可以根據其界面的形態來確定鍵合質量。為了獲得好的銅晶片鍵合的結果,條件是400℃加熱30分鐘,接著400℃氮氣環境退火30或60分鐘。雖然高溫和高壓可能會提高鍵合質量,但相應的成本和設備的損耗也成為需要關注的主要問題。因此,在較低的溫度和壓力下的鍵合方法是三維集成的主要目的。

二、晶片減薄技術

三維集成技術極大的增大集成電路密度的同時也帶來了散熱困難的問題。由于硅基板和金屬材料之間存在電阻,當通過電流時,會有發熱效應。而熱量不斷的產生會使芯片的背面產生一種內應力,而內應力較大時會使芯片直接破裂,加快了芯片的損壞速度。通過使用芯片減薄工藝,不僅可以有效的降低集成電路的內阻,優化各芯片的散熱性能,還提高了電路的穩定性和縮小了芯片體積,更符合集成電路整體小型化的趨勢。

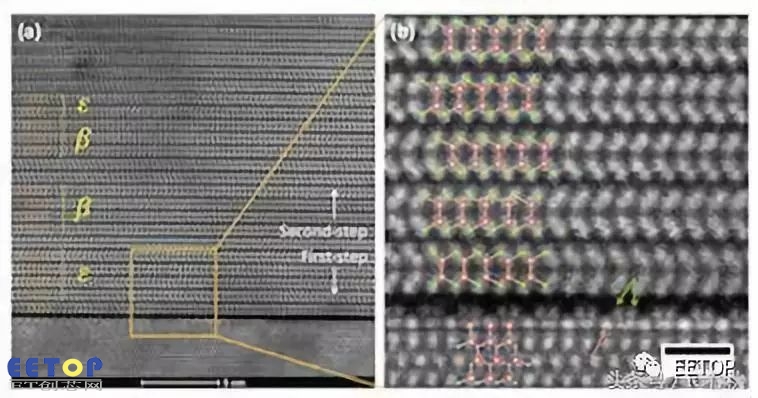

三、硅基板穿孔技術(TSV)

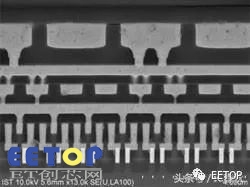

硅通孔的概念是由諾貝爾獎得主 William Shockley最早提出來的,硅基板穿孔(TSV)在晶片與晶片之間、晶圓與晶圓之間制作垂直導通,實現晶片之間互聯的技術。該技術能夠使晶片在三維方向上堆疊的密度達到最大,因此不同基板的晶片通過硅基板穿孔技術進行立體堆棧整合后,不僅可縮短金屬導線和聯機電阻,更能減小晶片的體積。

(1)先通孔工藝。先通孔工藝是在 CMOS 器件制作之前,在空白硅片上完成通孔制作和導電材料的填充。在這個方案中,填充材料不能是金屬,比如銅。此外,由于在這個階段還沒有金屬互連,先通孔工藝的縱寬比是小于后通孔工藝的。

(2)后通孔工藝。后通孔工藝是在 BEOL 完成后,在 CMOS 即將制作完成和但還未進行減薄工藝處理的硅片上預留的空白區進行鉆蝕通孔。該技術包括鉆孔和填充過程,為了不破壞設備和電路,應在低于熱預算的溫度環境下制作。

(3)TSV 工藝流程。整個硅基板穿孔過程可大致分為兩個部分:第一部分是通孔的蝕刻,第二部分填充通孔。硅基板穿孔的蝕刻難度取決于減薄后的晶圓的厚度。當目標蝕刻深度太深,通孔的開口尺寸通過需要相應地擴大,這也導致晶片尺寸的增加。

填充材料也是需要考慮的問題。銅、鎢和多晶硅是典型的硅基板穿孔填充材料的選擇。在這些材料中,銅和鎢的只能用在后通孔方案中,而多晶硅可用于先通孔和后通孔方案中。銅是一種工藝兼容材料,殘余應力少,電子性能好,但難以填充高縱寬比的通孔。相反,鎢很容易填充到高寬比的通孔,但其殘余應力高是一個很大的問題。多晶硅可用于硅基板穿孔的先通孔方案中,但它的電阻比金屬高。考慮到每種材料的優點和缺點,硅基板穿孔填充材料的選擇對三維集成具有重要意義,特別是對于晶圓級三維集成。

TSV 制備具體工藝步驟為:

(1)通過研磨和蝕刻工藝將晶片減薄。

(2)通過激光熔化法或反映離子刻蝕法在晶片上制備通孔。

(3)使用等離子體化學氣相沉積法(PECVD)在通孔側壁制造絕緣層。

(3)去除通孔底部的襯底氧化層,使金屬層暴露出來。

(4)運用電化學反應往通孔中填充銅金屬。

(5)通過化學機械研磨和刻蝕工藝去除晶片表面上的銅金屬。

四、三維集成中的材料、晶圓堆疊方式

受到傳統方法的限制,集成電路不能像以前那樣較為容易地集成許多晶體管到一塊集成電路芯片之中。三維集成技術提供了一個能夠延續摩爾定律的全新版本概念。而三維集成中 TSV 互聯技術可以讓芯片在垂直方向上直接連接,大幅度提高了集成密度,縮小了集成電路尺寸。然而三維集成也面臨著諸多技術性的挑戰,如材料選擇、散熱問題和測試方法等。

下面接著介紹一下關于三維集成中的材料、晶圓堆疊方式等情況。

1、晶圓類型分類

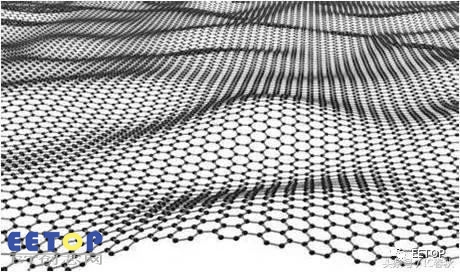

體硅: 體硅是晶圓級三維集成中最常用的晶圓類材料。原因不只在它的成本,還有成熟的制作過程。即使當其他種類的晶片被用作頂部晶片時,底部晶片通常仍然是體硅晶片。

絕緣硅(SOI): SOI 晶片表面具有覆蓋的氧化層,可以被均勻地減薄,因為氧化層起到阻礙蝕刻的作用。蝕刻過程可采用機械研磨、濕法刻蝕、干法刻蝕。最重要的是,因為最終的厚度可以均勻地減薄,使用SOI可以實現高密度的三維集成。SOI 結構可有效的避免閂鎖現象。然而,堆疊結構的防靜電能力可能會降低,并且密集的設備層還有潛在的散熱問題。

玻璃: 在三維集成中的玻璃晶圓通常用于放置頂部晶片。因此,用于此目的的玻璃晶圓稱為載體晶圓。當玻璃暫時附著頂部晶圓時,可以對頂部晶圓的襯底減薄。在被減薄后的晶圓鍵合在底部晶圓后,移除玻璃。玻璃晶圓的透明特性也為良好的鍵合結果提供了幫助。對于各種類型的晶圓堆疊,我們應該注意到,如果任何帶電體接觸或甚至接近晶圓,晶圓都可能會產生感應電荷。在兩個晶圓的堆疊過程中,只要一個晶片充電,靜電放電事件都有可能發生。

2、晶圓堆疊方式

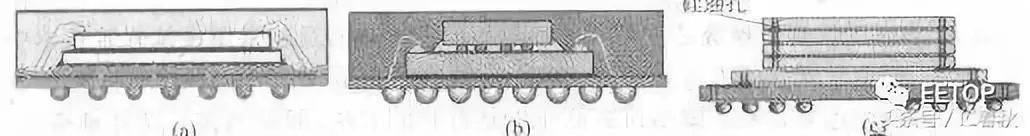

根據兩晶片堆疊方向,分為兩種不同的堆疊晶片方式:面對面和面對背。晶片堆疊方向的影響是非常巨大的,將會影響到電路的對稱性,制造的難度,電容的互連等方面。這兩種堆疊方法均已被應用在三維集成應用中。甚至兩種堆疊方法的共同使用也是存在的。

面對面堆疊法。對此類型晶片來說,兩個晶片的金屬層(面部)通過 TSV 相連在電路中。從制造技術的角度來看,這種集成方式易于投入應用,并且不需要額外的處理晶片。但是需要考慮到晶圓到晶圓的對稱性問題。這意味著在設計頂部晶片時,需要對電路進行鏡像操作。同時,還要考慮到兩個晶片的對稱性和對準的位置。

面對背堆疊法。面對背型晶圓,一個晶片的金屬層(面部)通過 TSV 和另一個晶片的襯底(背部)相連,上面的晶圓(上晶圓或頂部晶圓)應減薄。與面對面型相比,這種方法增加了過程的復雜性。然而,晶圓到晶圓的對稱性問題就不存在了。而且需要處理的晶片是顯而易見的,并且晶圓也足夠薄,校準過程變得容易得多。

晶圓級三維集成的優勢和挑戰不同于傳統的二維封裝技術,晶圓級三維集成提供了更多的優勢,一是多個不同器件在垂直方向相互連接,縮短互連,也減少了可見表面,從而縮小晶片的尺寸,增大了集成密度;二是各芯片之間連線的縮短,加快了芯片處理速度;三是低阻容帶來的低功耗和更高的運行速度;四是整體尺寸小,降低了集成成本。然而,高集成密度帶來的散熱問題、對齊方式、材料的選擇、三維設計 CAD 工具、設計和測試方法等挑戰,仍然需要克服。

隨著工業界和學術界的努力,有著小外形、高密度、低成本等諸多優勢的三維集成技術,在高性能和低功耗的下一代集成電路革命中,必定具有非常廣闊的應用前景。